隨著航空工業對飛機性能、可靠性及生產效率要求的不斷提升,傳統裝配模式已難以滿足現代航空制造的復雜需求。中航工業作為中國航空制造業的領軍者,率先推進飛機數字化裝配技術的研發與應用,通過工程和技術的研究與試驗發展,實現了裝配過程的智能化、精準化與高效化轉型,為國產大飛機的研制與批量生產奠定了堅實的技術基礎。

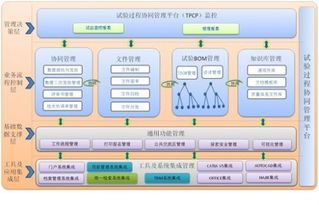

數字化裝配技術的核心在于構建覆蓋設計、工藝規劃、制造執行與質量管控的全流程數字主線。中航工業通過引入基于模型的定義(MBD)、數字孿生、自動化定位與連接、實時測量與反饋等關鍵技術,實現了從三維數模直接驅動裝配工裝、機器人乃至整個生產線。在工程研究層面,團隊攻克了大型部件自動對接、柔性工裝自適應調整、復合材料裝配應力控制等一系列技術難題,確保了裝配精度達到亞毫米級。

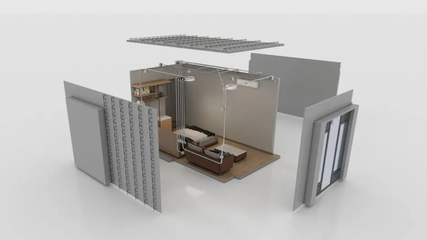

在試驗發展方面,中航工業建立了多個數字化裝配驗證平臺與示范生產線,例如在ARJ21支線客機和C919大型客機的研制中,廣泛應用了自動化鉆鉚系統、激光跟蹤測量和虛擬裝配仿真技術。這些技術不僅大幅縮短了裝配周期,減少了人工干預導致的誤差,還通過數據追溯與分析實現了工藝優化與質量閉環控制。組圖所示的生產現場,清晰展現了機械臂協同作業、光學測量設備實時監控、操作人員通過增強現實(AR)界面獲取指導等先進場景,體現了人機協同的現代化裝配模式。

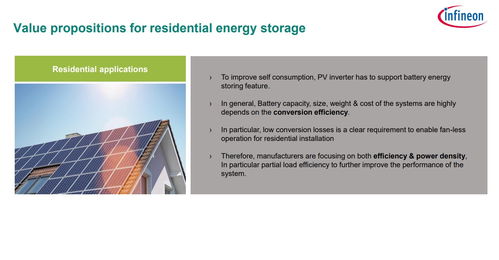

中航工業將繼續深化數字化裝配技術與人工智能、工業互聯網的融合,推動裝配系統向自適應、自決策的智能方向發展。這一進程不僅將提升我國航空制造的整體競爭力,也為全球航空產業鏈的升級貢獻中國智慧與方案。